Jak powstał Respirator InnerWeb BreathBox z Technologią BLE? W wyniku COVID-19 wielu inżynierów podjęło się prac prototypowych nad budową urządzenia wspomagającego proces oddychania chorych. Rząd Wielkiej Brytanii wydał stosowny dokument, który zawiera wytyczne dla minimalnych wymagań takich urządzeń. Wskazuje on jakie powinny zostać zastosowane standardy, funkcjonalności i elementy bezpieczeństwa aby można było taką maszynę w ogóle zastosować w walce z SARS-CoV-2.

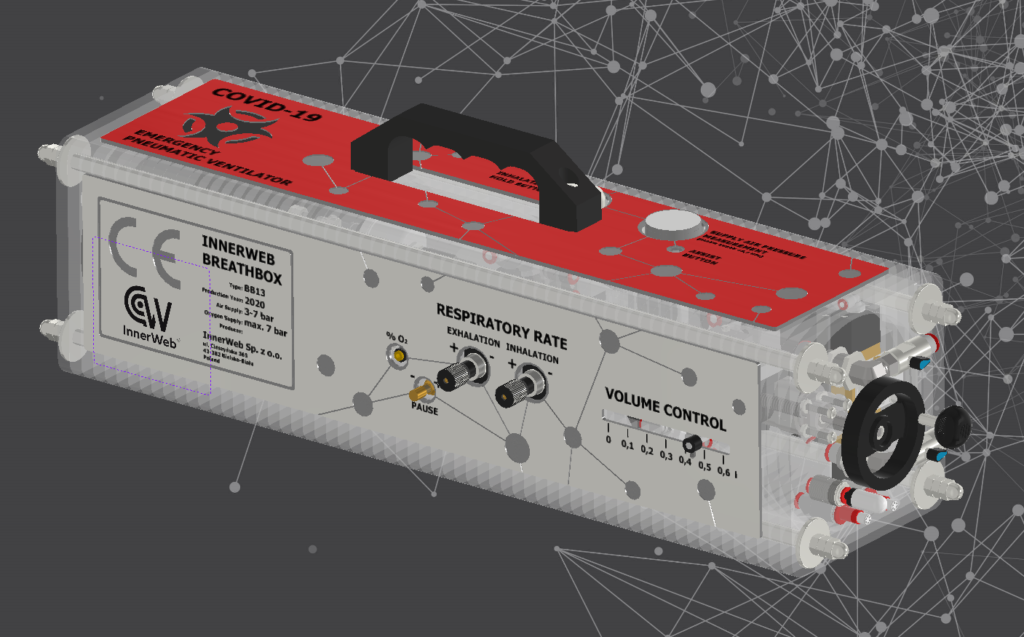

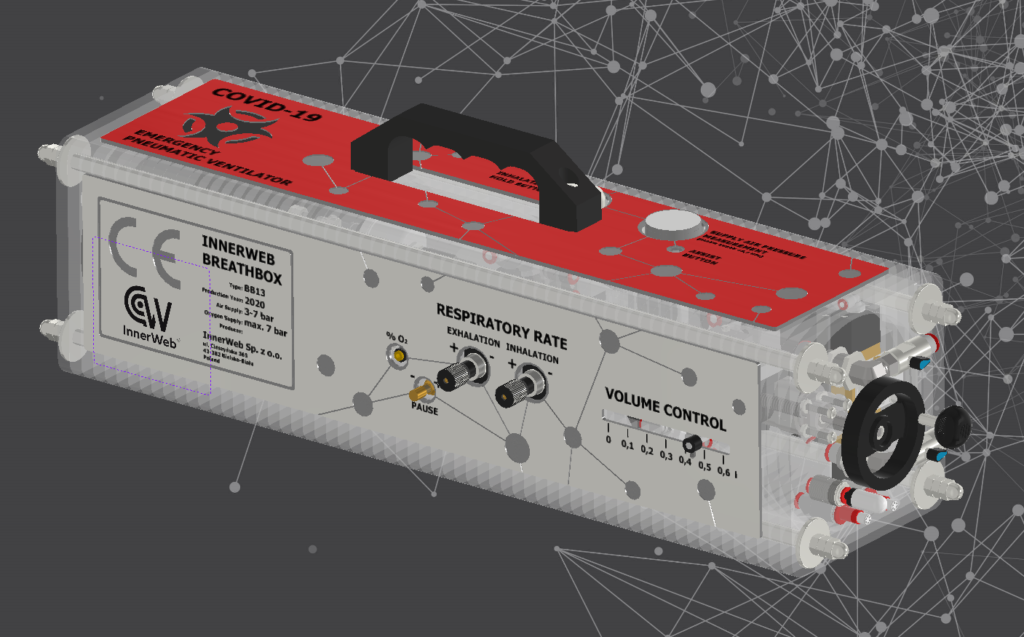

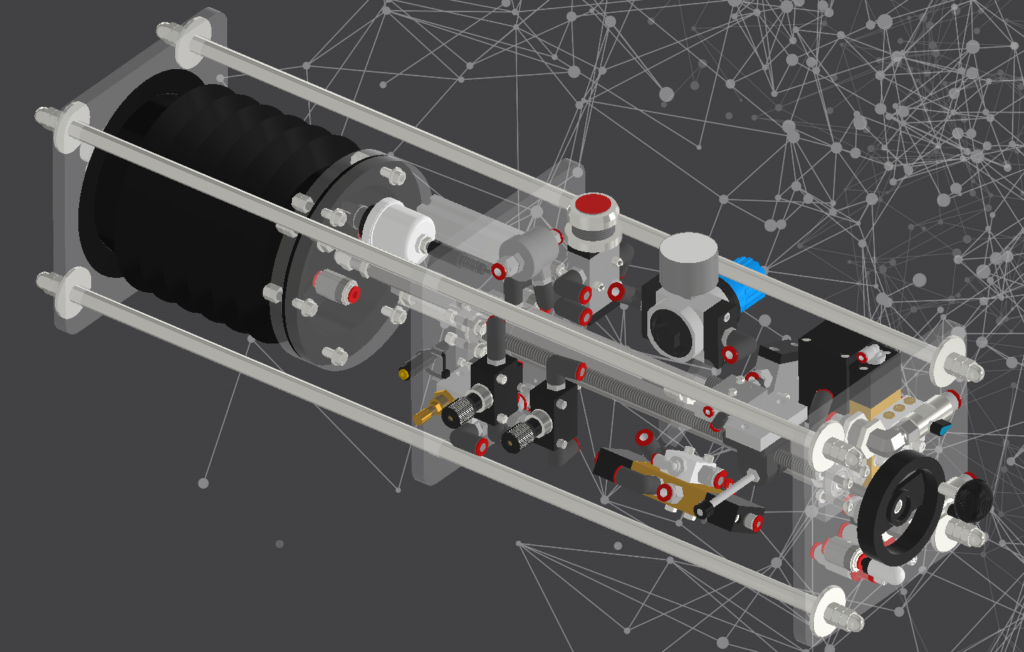

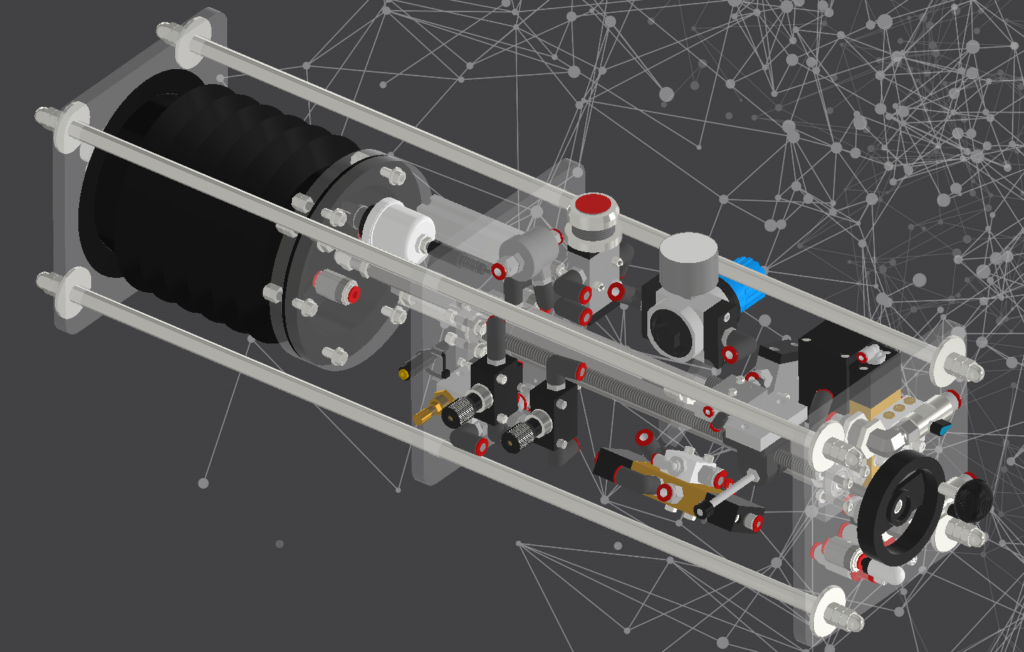

Innowacyjna Spółka InnerWeb z Bielska-Białej, która na co dzień zajmuje się wdrażaniem najnowszych technologii w zakładach przemysłowych, również podjęła to wyzwanie. Prototyp pneumatycznego BreathBoxa zupełnie nie przypomina respiratorów jakie prezentowane były w ubiegłych tygodniach w mediach na całym świecie. Na pierwszy rzut oka widać, że jest mobilny, a wszystkie podzespoły wykonawcze są dobrze ukryte. Butle z gazem subtelnie wskazują, że urządzenie jest zasilane ciśnieniem a nie energią elektryczną. Takie rozwiązanie ma ogromne zalety, ponieważ może spełnić swoją funkcję urządzenia awaryjnego również podczas innych sytuacji kryzysowych.

Jak zatem radiolatarnie iBeacon i technologia BLE może w takim projekcie znaleźć zastosowanie?

Budowa awaryjnego respiratora do szybkiej produkcji posiada jeden nadrzędny cel w całym procesie. Jest nim sam proces produkcji. Projekt BreathBoxa został tak opracowany, aby montaż urządzenia mógł zostać zrealizowany z użyciem podstawowych narzędzi.

Brak elementów elektroniki sprawia, że InnerWeb BreathBox jest całkowicie analogowy. To właśnie dzięki temu, że złożenie urządzenia nie wymaga posiadania specjalistycznych uprawnień umożliwia jego budowę w trybie pracy zdalnej.

Bo głębszej analizie widać, że maszyna ta jest zbudowana z elementów, które należy w odpowiednim miejscu umieścić i przykręcić zgodnie z opracowaną instrukcją montażu. Dopiero po złożeniu można zweryfikować, czy urządzenie działa właściwie i wysłać je na testy.

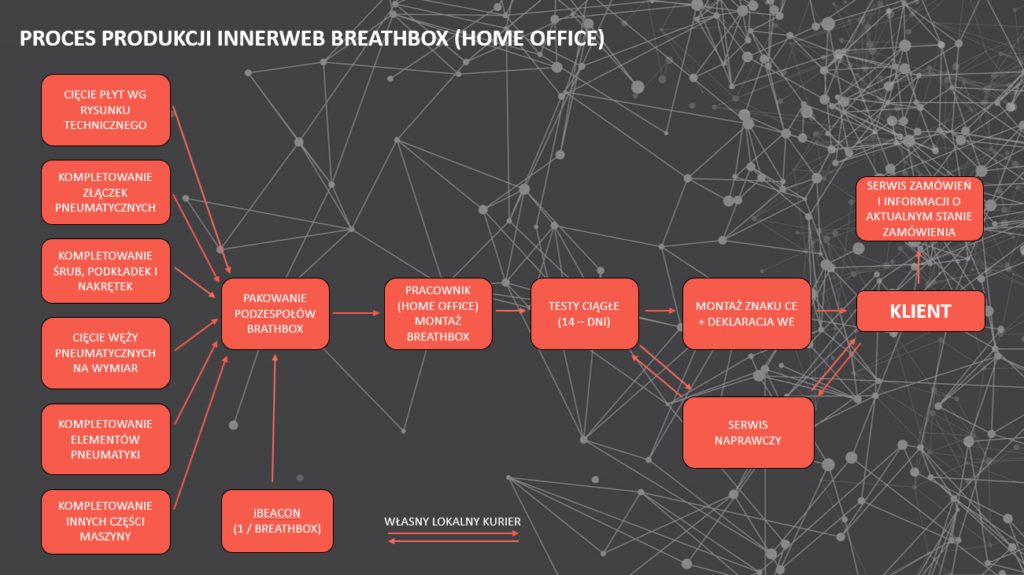

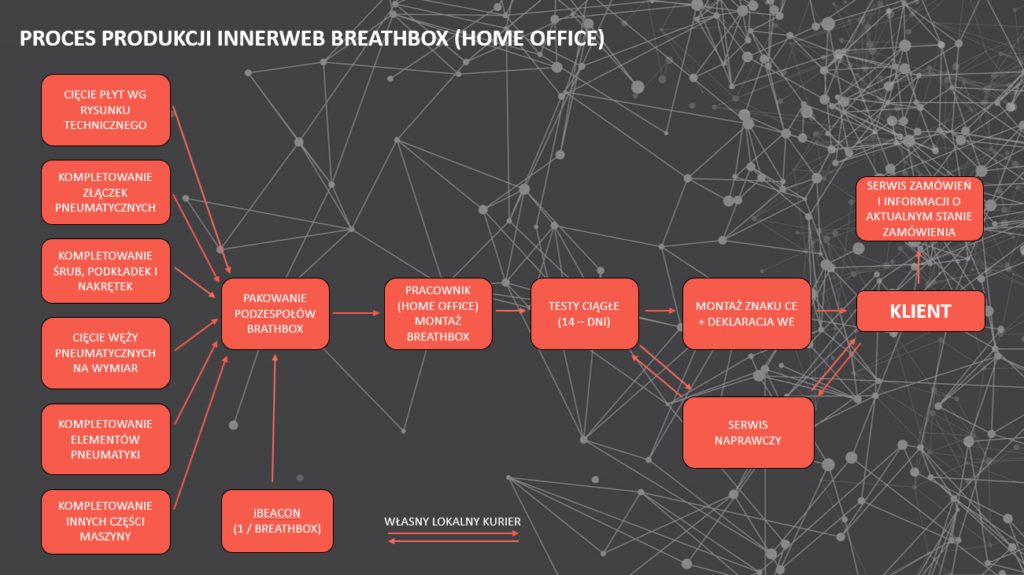

Powyższy schemat obrazuje potrzebę zastosowania technologii BLE w procesie produkcji InnerWeb BreathBox.

Lokalnie w każdym większym mieście znajduje się zwykle od kilku do kilkunastu sklepów, hurtowni i urządzeń do cięcia (laser, woda, ploter), u których zamawiane są podzespoły. Odbierane są one w małych ilościach u osób, które odliczają i przygotowują zestawy części do budowy jednego urządzenia. Do przygotowanej paczki z wszystkimi częściami umieszcza się jedną latarnię iBeacon, która też jest częścią respiratora.

Od momentu skompletowania zestawu części do budowy 1 szt. InnerWeb BreathBox-a respirator jest widoczny w systemie online, który śledzi cały proces budowy i jego aktualną lokalizację. Klient w czasie rzeczywistym widzi na jakim etapie budowy się znajduje. Koordynatorzy w InnerWeb widzą nawet dokładną lokalizację na mapie.

W całym procesie produkcyjnym uczestniczą osoby, które w wyniku pandemii straciły pracę i pozostają w domu. Wynagrodzenie otrzymują oni relatywnie do ilości wyprodukowanych urządzeń. Radiolatarnia iBeacon wbudowana w BreathBox-ie oznaczyła w systemie ślad całego procesu produkcyjnego z informacją kto dokładnie realizował dany etap. Przemysł 4.0 w procesie produkcyjnym urządzenia medycznego, w trybie pracy zdalnej, z użyciem technologii BLE to innowacja w skali światowej.

Finalnie, gdy produkt trafi do klienta z poziomu aplikacji mobilnej można będzie zgłaszać awarię urządzeń, przeglądać historię serwisową, przeglądać ilość pacjentów, które respirator uratował a nawet uruchamiać e-pozwolenia ze zgodą na użycie respiratora w sytuacji awaryjnej. Pełen monitoring cyklu życia InnerWeb BreathBox z wykorzystaniem oprogramowania World Industry Programming „WIP” Sp. z o.o.

W taki sposób właśnie genialny wynalazek polskich inżynierów z Bielska-Białej, jest przemyślany na miarę XXI wieku. Reprezentuje Internet Rzeczy w pracy zdalnej w dobie pandemii i zdecydowanie wyróżnia się na tle innych tego typu projektów.

Autor: Marcin Worecki